6 YL-100型ヘリカル圧搾機の主な性能パラメータ

主な技術パラメータ:

1、プレス軸回転速度:30-40回転/分

2、ギアボックス回転比:15/40*15/55=1:9.78

3、配用動力:7.5 KW

4、外形寸法:縦/幅/高さ(mm)

1640/640/1200

5、単機重量:約480 kg

一、動作原理と構造:

1、動作原理:

搾油機の運転時、処理された原料胚をホッパのように持ち、油はホッパから絞り穴に入る。搾螺子のある螺旋が奥に進み、圧搾する。

原料胚は搾油機の絞り内で運転状態で行われるため、絞り高圧の条件下では、原料胚と絞り、絞りの間に大きな摩擦抵抗が生じる。これにより、胚と胚に摩擦を生じさせ、相対的な運動を引き起こすことができる。もう1つの放面では、搾螺の根の円直径は徐々に太くなり、搾螺が回転すると、ネジは胚を前進させて外に反転させることができ、同時に搾螺螺の表面に近い層は搾軸に従って回転し、このように搾胴内の各胚微粒子は等速同方向の運動ではない。微粒子間にも相対的な運動が存在する。摩擦による熱があり、搾油技術の操作に必要な熱を満たし、原料胚中の蛋白質の熱変性を促進し、コロイドを破壊し、塑性を増加させるとともに、油の粘性を低下させ、油を圧搾しやすいため、搾油機の油出率を高めた。

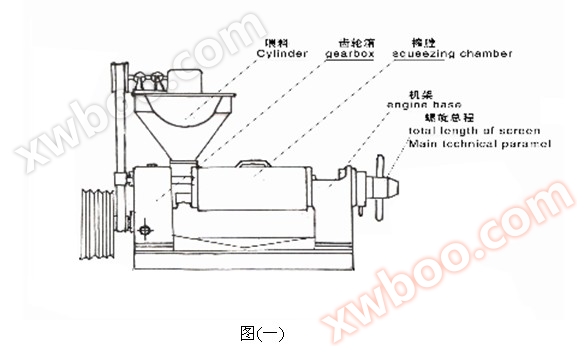

2.構造:同機にはフィーダー部分、ギアボックス部分、絞り部分、絞り部分、ラック部分の5大部分の構成がある:図(1)参照

二.機械の設置:

搾油機を取り付ける際には、アンカーボルトをしっかりと取り付けた上で、機体を水平に保つ必要があります。モーターはフィーダーの背面に取り付けられている。

三.機械の潤滑:

1.搾油機は主に機械油とバターの2種類の形式で潤滑する。給油サイクルは表2参照

|

シーケンス番号 いいえ |

潤滑部 润滑 |

油脂の種類 润滑 |

きゅうゆサイクル 時間スパン |

オイル交換サイクル Lubricate replacement period |

1 |

ちょうせつボルト 調整ボルト |

20号機械油 機械オイルNO.20 |

各クラス2次 1-2時間/日 |

|

2 |

かさはぐるま ベベルギア |

20号機械油 機械オイルNO.20 |

各クラス2次 1-2時間/日 |

|

3 |

ベアリングブッシュ ベアリングブッシュ |

20号機械油 機械オイルNO.20 |

各クラス2次 1-2時間/日 |

|

4 |

ギヤーボックス ギアボックス |

20号機械油 機械オイルNO.20 |

初給油12キロ |

六ヶ月 |

5 |

各転がり軸受 ベアリング |

じゅんかつゆ グリース |

年に1度 |

四.機械操作:

(一)電源投入前のポイント:

1.機械を起動する前にギアボックスに12キロのオイルを注入する。

2機械を据え付けた後、規定に従って潤滑油を注入し、各部品が締め付けられているか、ハンドルを操作し、プラグプレートが柔軟であるかどうかを検査する。

3.大きなプーリを手で動かして機械の緩みや引っかかりの有無を調べ、異常があれば直ちに排除する。

4.ベルトの緩みを調整し、モータを起動し、溝車の方向が標識方向と一致するかどうかを検査する。

5検査準備ができたら、ロックナットを緩めてプレスナットを死点までねじり、さらに3-4回転戻し、さらに半回転前進し、プレスナットと出荷口の隙間を確保する.

(二)電源を入れる:

1、モーターを起動し、機械を起動し、餅を6%-8%の水分を加え、ホッパーに入れ、絞りを研磨し、原料を過大に供給してはならない。そうしないと、絞りの詰まりと機械の詰まり事故を引き起こす可能性があるので、原料の投入を開始するにはゆっくりと均一にしなければならない。絞りが研磨された後、正常に出荷された後、生地をホッパーに投入することができる。

2.運転後にケーキの状況を観察し、もしケーキが出なければ、絞螺子を更に1-2回退出し、もしケーキが出なければ、機械を止めて検査しなければならない。車の持ち込みを禁止することを忘れないでください。トラブルシューティング後に初搾りを行う正常運転時の餅の厚さは1-2ミリ、餅は瓦状になり、手でつまむとくっつかず、内面は滑らかで、外はしわができ、表面に油跡がない。

餅厚の調節:調節螺旋上のハンドルを動かし、調節ボルトを時計回りに回転させ、ボルトを外に出すと餅が厚くなり、反対に餅が薄くなる。(調整ボルトは左T 165 x 6)出円は出滓の少し頭のテーパ角と異なり、1回転当たりの餅厚の変化は0.4-0.5 mmであった。

3.搾油機の運転中、常に油が検出され、滓が出る状況、正常時に油の大部分は条列と前節の園列から流出する。餅が砕けて滓になったように、胚材が乾きすぎていることを示している。もしケーキの発熱(蒸気放出)が大片状になることを発見したら、水分が高すぎることを説明し、直ちに胚材の水分の含有量を調節しなければならない。

スラグ排出:スラグ排出時に細片状になることは水分が高いことを示し、例えば粉末状の泡含有は水分が低いことを説明する。園のスラグ排出量が多すぎるのは圧縮ナットであり、円列を圧縮していないので、上に圧縮ナットを締めなければならない。もし水分が適切であれば、条はスラグを排出できないか、スラグを少なく排出し、円列の少量のスラグ排出も許可される。胚の水分含有量の高低は直接油出率に影響するため、圧搾時に胚の水分を制御すべきである。

(3)停止:

1.正常停止は原料胚をすべて搾り取り、搾螺子を何度も後退させ、搾胴中の語料を歩き終え、出餅を最後まで置いてから、駐車しなければならない。

2.停電或いは他の事故で突然停車し、先に電源を遮断し、材料投入障壁を抽出し、人力で大プーリを反転し、マンドレルを反転させる時に材料胚を脱退し、直ちにプレスシャフトをプレスボアに押し出し(人力反転大プーリが困難な時、強制的に行わない、機械を損傷しないように)、清掃を行う。もし引き出すことができないならば、圧搾ナットをゆるめなければならなくて、上の圧搾ケージを取り外して釣って、ドライバーで一つ一つ円をゆるめて、整理して、整理していないで運転することができません。

五.機械の主要部品の着脱:

1.主要部品の着脱方法:

(1)絞籠(丸排、条排骨輪を含む)の解体方法:

プレススクリュー軸を回転させ、プレススクリューをプレスボア内から抜き出し、次に直径24 mmの太い鉄棒でケーキ端のプレスナットの孔内に挿入し、反時計回りに回してナットを緩める:上プレスケージの両端にある4つのM 16の連結スクリューを緩め、上下のプレスケージを連結する12つのM 16のボルトを外し、上プレスケージを取り外せば円列輪を取り出すことができる。

(2)ストライプ列の着脱方法:

スペアリブの輪を外し、鉄棒の一端を側面から1本の列に当て、手で他端を叩き、1本の列を打ち、残りの列は自動的に緩む.

(3)ストリップの組み立て方法:

条列輪を立てて、油溝面を下にして(下に板を置くことをお勧めします)、条列を一つ一つ整然と内壁に並べます。深油溝付きの端は下を向いており、2つのストリップの深油溝の面は向かい合って配置することはできません。最後の列は金属棒で打ち込む』もし列がゆるむならば、列の間にブリキを入れて、列を内壁に密着させて、内壁に手で触って突起現象がないまで。

(4)絞りかごの詰め方:

ストリップリングに油抜き溝がある面をラックに向け、円列番号順に円列に入れる。持ち出し油溝面はラックに向いている。次に、クランプナットで円列に少し掛けて、絞籠を取り付けます。(上下の圧搾ケージはすべて対になって製造されており、交換には上下を一緒に交換する必要がある)取り外したボルトで交互に締め付ける。